・無臭シリコン材料 ・低硬度高熱伝導ゴム材料 ・高透明シリコーンゴム ・示温材料

・給紙ロール用EPDM材料 ・蓄光材料 ・摺動性ゴム材料 ・紫外線変色材料

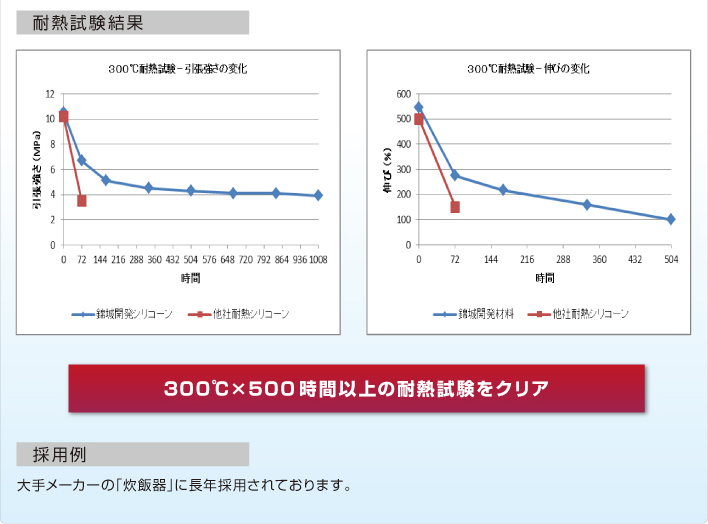

300℃という高温に長時間さらされても、ゴム特有の弾性を保持することができます。

超耐熱という特殊材料でありながら、食品衛生などシリコーンゴム特有の安全性についても十分に確保されております。

メンズシェーバー内に防水ゴムとして採用されている材料です。

ゴム自身が劣化しにくいのはもちろんのこと、全自動洗浄機の洗浄液や各種シェービングクリームなどに対する耐薬品性にも優れています。

シェーバーに駆動子防水ゴムを組み込んだ状態で、『薬品に浸漬させながら駆動⇒水にて洗浄⇒乾燥』を3サイクル行い、オゾン劣化試験を実施

試験条件:オゾン濃度50pphm×40℃×72Hr

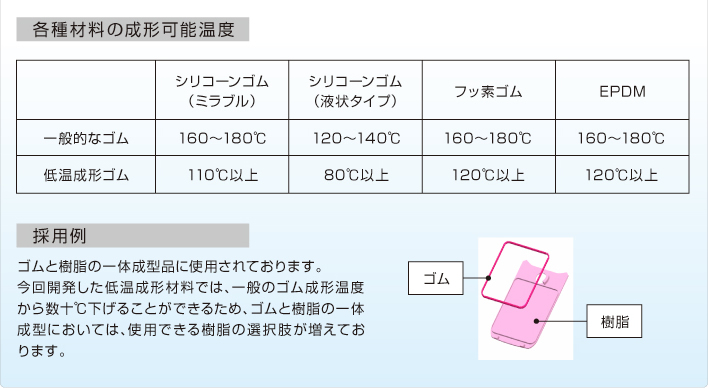

一般的にゴムは、150 ~ 180℃の温度で硬化させるのが一般的です。一方の樹脂は、冷やして硬化させるため、熱を加えると軟らかくなる性質があります。ゴムと樹脂の一体成形においては、ゴムの成形温度で樹脂が変形するのを防止するため、相手となる樹脂の選択は極めて制限されてしまいます。

この問題を解決するために、錦城護謨では80 ~ 120℃で成形できる各種ゴム材料を開発に成功いたしま

した。

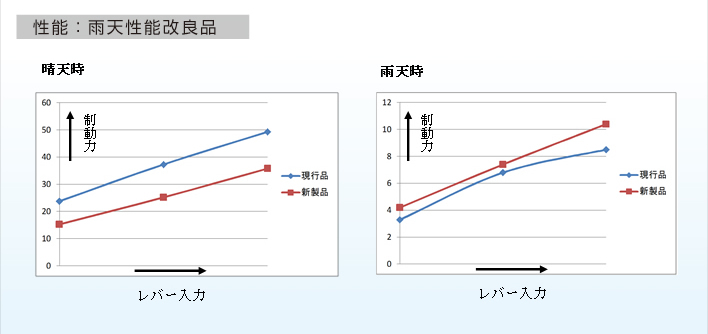

動いているものを確実に停める。それがブレーキシューの使命です。

近年では鉄、アルミ、カーボンなど様々な材質に対してノイズレス、高耐久で、しかも乗り手が制動力をコントロールし易いことが求められています。

このような厳しい要求を全てクリアした自転車用ブレーキシューを開発し、プロレーサーからアマチュアレーサーまでご愛用頂いております。

一般的なシリコーンゴムの場合、二次加硫後でも独特なゴム臭はある程度残ってしまいますが、このシリコーンゴムは硬化反応を変えることで、臭いを少なくしたシリコーンゴムです。

さらに、成形温度が低く、成形時間も短いため、モノづくりを省エネにすることが可能です。

通常のシリコーンゴムと同等の物性を保有しています。

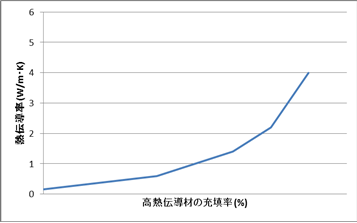

一般的にゴムの熱伝導率は0.1~0.4W/m・Kと言われております。市販されている高熱伝導ゴムは、 金属などの高熱伝導材を大量に添加することで熱伝導率をUPさせています。しかしながらゴムに 高熱伝導材を大量添加することは、ゴムの高硬度化が避けられないため、これが大きなデメリットとなっておりました。 これらの課題を解決するために開発した材料が、【低硬度高熱伝導ゴム材料】です。 さらに、成形温度が低く、成形時間も短いため、モノづくりを省エネにすることが可能です。

≪特徴①≫ 熱伝導率4W/m・K以上 高熱伝導材料を配合量により、ある程度熱伝導率のコントロールが可能となっております。

≪特徴②≫ 低硬度化 本材料は超低硬度ゴムに高熱伝導材を添加することで、低硬度化が実現されております。 そのため相手材の凹凸に対して追従することが可能となります。

≪特徴③≫ 架橋ゴム 本材料は熱硬化により架橋させておりますので、ある程度の弾性を保有しております。

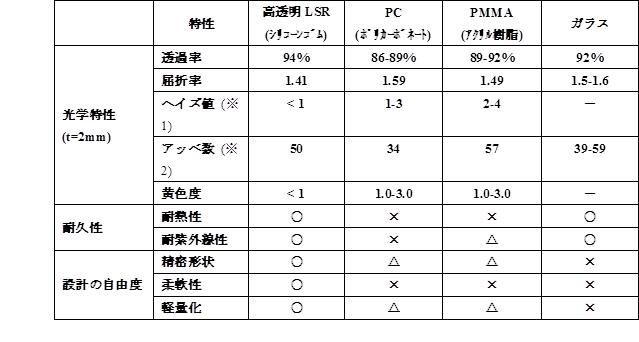

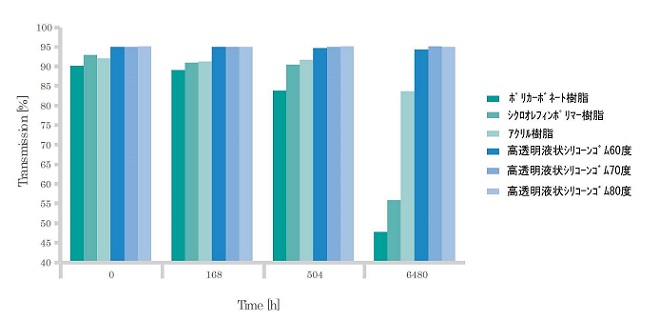

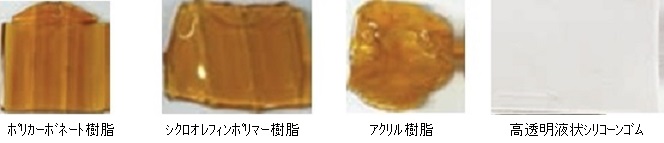

このシリコーンゴムは、ガラスとほぼ同等の透明度を有した材料です。 この材料を用いることで、ガラスや樹脂では不可能であった、 柔軟性に優れた複雑・精密形状の高透明製品が可能となります。

(※1) 濁度(曇度)を表す指数:数値が小さいほど濁りが少なく透明度が高い (※2) 色分散を評価する指標:数値が大きいほど光の分散が少ないため、像がクリアに見える

(注)規格値ではございません

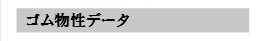

低硬度から高硬度まで様々な硬さの材料をラインナップとして取り揃えております。 詳細につきましては、弊社までお問い合わせください。